多排出セクターと脱炭素への移行 専門家レポート:化学セクター サステナビリティの視点から見た化学産業の未来

化学産業の勃興とその特徴

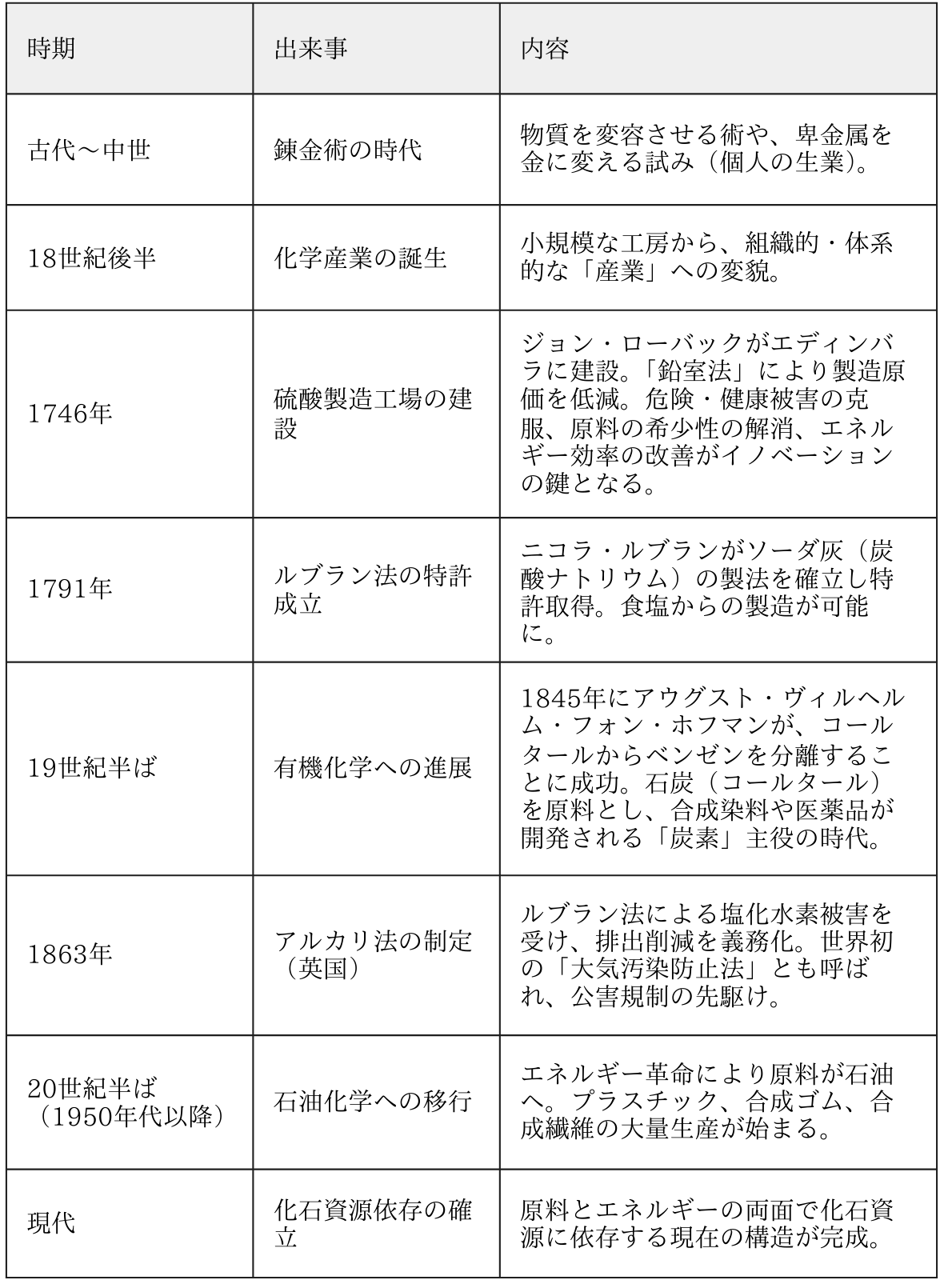

歴史的には、Chemistry(化学)という語は、古代の「物質を変容させる術」に始まり、中世の「卑金属を黄金に変える試み」を経て、近代以降に「物質の構造や性質を研究する科学」と移り変わる。

「賢者の石」を追い求める錬金術という個人の生業から、化学を基盤とした組織的・体系的な「産業(業)」へと変貌を遂げるのは、18世紀後半から19世紀初頭にかけてのことだ。

それまで、化学物質(硫酸や炭酸ナトリウムなど)は、小規模な工房で家内制手工業的に作られていた。英国出身のジョン・ローバック(John Roebuck、1718年~1794年)が、最初の硫酸製造工場をエディンバラに建てたのは1746年だった。硫酸は漂白や金属加工に欠かせなかったが、製造に危険を伴うという課題があった。彼は、ガラス瓶ではなく巨大な鉛の部屋で硫酸を作る「鉛室法」を開発し、製造原価を下げ成功を収める。この方式は秘密とされず、イギリスやフランスで、同様の工場が作られ、スコットランドの亜麻繊維(リネン)の漂白剤として硫酸の生産量は数倍に増加したと伝えられる。

フランス出身のニコラ・ルブラン(Nicolas Leblanc, 1742年~1806年)が、石鹸やガラス、洗剤の原料となる「ソーダ灰(炭酸ナトリウム)」の製造において画期的なルブラン法を開発し、フランス政府からこの製法の特許を取得したのが1791年だった。彼の方法では、塩化ナトリウムと濃硫酸が800~900℃で混合され、塩化水素が生じ、固体の硫酸ナトリウムが生成される。次に、硫酸ナトリウムを砕いて木炭、石灰石と混合し、再び高炉の中で加熱される。木炭と混合した炭酸ナトリウムは「黒灰」と呼ばれ、これを水に溶かした後、炭酸ナトリウムのみを回収した。従来は、木材や海藻の灰を原料とし、非常に高価で供給が不安定だったソーダ(炭酸ナトリウム)が、食塩(海水中の塩)から製造できるようになった。彼は、オルレアン公の援助も得てパリの北に位置するサンドニに工場を建設、1年間に300トンあまりの炭酸ナトリウムを製造したという。

興味深いのは、18世紀後半の化学産業(業)の勃興時期に、既に現在にも通じるその特徴が浮き彫りになっているということがある。第一に、化学産業は、その操業プロセスや生成物に関して、危険や健康被害と隣り合わせで存在しているという点である。逆の見方をすれば、この危険や健康被害を低減、回避することが化学産業のイノベーションのきっかけになっているともいえる。第二には、原料の希少性を克服したいという動機と化学産業は強く結びついて存在しているという点である。新たな原料を探究することが、化学産業のイノベーションのきっかけになっているともいえる。第三には、化学産業は、混合、加熱、回収といった操業プロセスにおいて、エネルギー投入が必須なかたちで存在しているという点である。言い換えれば。いかにエネルギー効率を改善するかが、化学産業のイノベーションのきっかけを作っている。

因みに、第一の特徴について追記するなら、ルブラン法による「ソーダ灰(炭酸ナトリウム)」の製造は、画期的であったと同時に、生成される塩化水素ガスによる深刻な公害問題も引き起こした。当初、生成される塩化水素ガスは工場から放たれるがままで,雨に混じって酸性雨というかたちで被害を与えた。農地や森林,建物,家畜に被害が出て、住民との衝突につながった。英国では、1863年に塩化水素ガス排出を95%削減することを求めるアルカリ法 (Alkaili Act) が制定される。この法律は後に、他の産業汚染物質にも適用範囲が拡大されることとなった。

有機化学への進展と化石資源への依存

その後、19世紀半ば、化学産業はさらに高度な「有機化学」の段階へ進む。「有機化学」を簡単に表現すれば、炭素(C)を中心とした、化合物の構造と性質を対象にする化学ということになる。炭素は他の原子と最大4つの「手」でつながることができ、鎖状や環状になって、無限に近いバリエーションの形を作ることができる。この結果、化学産業も、炭素という万能なブロックを使って、さまざまな形や性質を持つ物質を製造するビジネスに進化を遂げていく。その材料として、最初に注目されたのは石炭であった。炭からコークスを作る際に出る副産物「コールタール」からベンゼンやナフタレンなどの成分を分離することに成功すると、天然にはない色を生み出す合成染料や医薬品が次々と開発されていった。

次に、20世紀半ばに、エネルギーの主役が石炭から石油へ移る「エネルギー革命」と機を同じくして、有機化学も「石油化学」へと移行する。石炭は芳香族(ベンゼンなど)と親和性が強いが、石油からはエチレンやプロピレンといった「脂肪族炭化水素」が大量かつ安価に得られるようになった。石油由来の原料は重合しやすく、プラスチック、合成ゴム、合成繊維(ナイロンやポリエステル)などの高分子材料が大量生産されるようになったのである。

原料と操業プロセスにおける投入エネルギーの両面から、化石資源にすっかり依存するという今日の化学産業の姿はこうして出来上がった。

化学産業のGHG排出とカーボンニュートラルへの挑戦

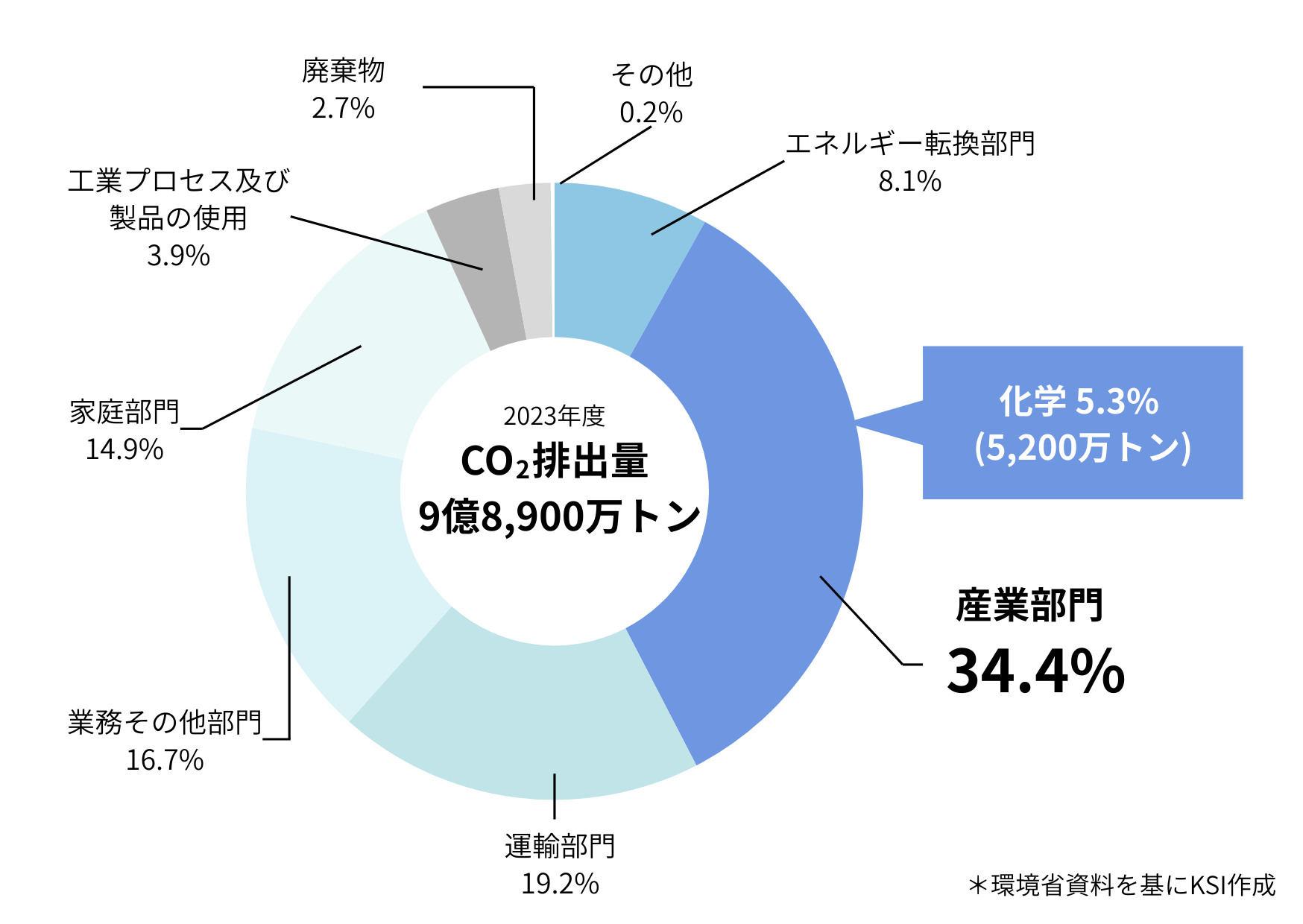

化学産業が世界の温室効果ガス(GHG)排出量に占める割合は、約2.5%〜5%程度と推定されている(*1)。日本国内においても、ほぼ同様で、日本全体のCO2排出量(9億8,900万トン)に対し、化学工業は約5,200万トンで、全体比で約5%と算定されている(2023年度の温室効果ガス排出量及び吸収量(詳細)(*2))。これは鉄鋼業についで、二番目の大きさとなるセクターである。

ここで、化学産業では工業プロセス由来の排出量の大きさは大きな特徴である。他の産業(鉄鋼やセメントなど)と異なり、先述の通り化学産業は化石資源を製品の「原料」としても使用する。その原料が製品に変わる化学反応の過程で副産物としてCO2などの温室効果ガスが発生するのである。

同時に、化学反応を促進させるために高温を必要とする。この熱を得るために現在は化石燃料を直接燃焼させていることが、化学産業の排出量を大きなものにしている。

さらに、これはエネルギー起源+工業プロセス由来としてカウントはされないものの、バリューチェーンで捉えたときには、プラスチックや合成繊維は炭素そのものでできていることから、これらが廃棄・焼却される際にも相当量の温室効果ガスが発生する。加えて、原料となる石炭、石油の採掘、精錬、輸送に係わる排出も間接的には無視できない。

これらのことは、反対から見れば、化学産業が気候危機に対策を講じる際のアプローチを明確に示してくれてもいる。それらは、

原料の転換: 化石燃料ではなく、植物由来(バイオマス)や回収したCO2を原料にする。

熱源の非化石化: 燃焼ではなく、再生可能エネルギーによる電気で加熱・反応を行う。もしくはクリーン水素を熱源にする。

CCUSの活用: 排出されたCO2を回収して貯留、または再利用する。

サーキュラーエコノミー: ケミカルリサイクルを推進し、廃棄時の排出を抑える。

製造方法の根本的変革:化学反応そのものを見直し、工業プロセス由来の排出量を減らす (例えば、革新的触媒の開発や人工光合成の実用化)。

である。化学産業に属する個別企業の将来企業価値は、これら5つのアプローチに関する技術開発や実装、商業化がどこまで進捗するかに大きく依存する。また単純に技術の側面からだけではなく、設備投資のための資金調達の見通しや条件、残存するGHG排出に課されるカーボンプライシングのコスト負担なども、個別企業の将来企業価値に影響を与える。

石油化学製品に対する需要の伸びと代替素材の優位性をどう見るか

化学産業が「排出削減が最も困難なセクター(Hard-to-abate)」と言われる所以は、これまで述べてきた熱エネルギーの大量消費と原料としての炭素依存のほかにも、石油化学製品に対する世界的な需要の伸びと、LCAで見た場合の代替素材の優位性の不確かさのふたつがあると言われることがある。

現代社会では、プラスチック、肥料、包装材、衣類、デジタル機器、医療機器、洗剤、タイヤ、太陽光パネル、風力タービンのブレード、バッテリー、建物の断熱材、電気自動車の部品など、石油化学製品はあらゆる場所に存在し、経済活動や暮らしに不可欠な存在となっている。

例えばプラスチックでいえば、先進国と途上国では、一人当たり消費量に依然として2倍以上の開きがあり、これは途上国の経済発展に伴って需要が依然拡大することを意味する。石油化学製品全体でも需要増加は続き、2050年には世界の石油需要の約50%以上を化学製品原料(石油化学用)が占めると予測されている(*3)。現在の石油需要の多くは自動車のガソリンや飛行機の燃料などの「燃焼用」だが、輸送部門の電化により燃料としての需要は減少するからである。先進国の化学産業で、原料の転換、プロセスの非化石化、サーキュラーエコノミーが仮に進展したとしても、途上国の化学産業が旧態依然としたままであれば、世界的な排出削減は実現しない

また、多くの用途において石油化学製品の代替品を見つけることが困難である現実もある。最近の論文では、包装、建築・建設、自動車、繊維、耐久消費財の5つの主要セクター(あわせて世界のプラスチック使用量の約90%を占める)において、プラスチックが使用されている16の用途を評価したところ、15の用途において、プラスチック製品は代替品よりも温室効果ガス排出量が少ないとの結果が出たことが報告されている(*4)。

現在、国連は「国際プラスチック条約」(正式名称:プラスチック汚染に関する法的拘束力のある国際文書)と呼ばれる新しい国際ルールの策定を進めている。プラスチック生産量は20年で倍増しており、2060年までにさらに3倍になるとの予測もあるなか、海に流出させない等の「廃棄物管理」だけでは限界があるとの考え方が背景にあるが、生産削減の文言や生産量の上限設定を巡って鋭い対立が続いており、合意の目途は立っていない。主な産油国が反対していることが伝えられるが、石油化学製品に対する世界的な需要の伸びと、LCAで見た場合の代替素材の優位性の不確かさが慎重派の論拠になっている側面も否定できない。

こうした情勢から、世界全体を眺めるなら、化学業界のカーボンニュートラル化は2050年時点でも実現されない、その時点で達成の目途も見通せていないだろうという予測も存在する。これは、化学業界に属する企業が、漸進的な排出削減を遂げながらも、現状のビジネスモデルを前提に操業を続けている(続けていられる)との予測にも繋がっている。

日本における化学産業の未来

それでは、化学産業に属する日本企業に、同様の予測はあてはまるだろうか。別の言い方をすれば、現状のビジネスモデルを前提に操業を続けていける余地が日本国内にはあるだろうか。見通しは必ずしも楽観的ではない。

日本の化学産業、特に「総合化学」と呼ばれる大手各社は、汎用品(コモディティ)分野の収益性悪化という経営課題に直面してきた。例えば、ポリエチレンなどの汎用樹脂についていえば、中国メーカー等による大規模プラントの増設で、世界的に供給過剰が続いている。これにより、日本のエチレンプラントの採算が極めて厳しくなっているのである。各社の対応としては、利益率の低い石化事業を切り離し(カーブアウト)、スペシャリティケミカル(高機能化学品)やライフサイエンス・ヘルスケア分野へ経営資源を集中させる戦略がとられている。業界再編を伴う設備の集約化も現実のものとなっている。そもそも、人口減少による国内市場の縮小を背景に、グローバル市場でいかに付加価値を出すかを、強みにできる技術や領域で模索している状況にある。こうした状況は、KSI.(鎌倉サステナビリティ研究所)による「多排出セクターにおける企業のトランジション計画策定状況調査・化学セクターレポート(以下KSI.化学セクターレポート)」のp.14に「石油化学事業の改革」として各社の石化事業のグリーン化と今後の注力事業についてまとめている(*5)。

「カーボンニュートラル化」という要請は、こうした「構造転換」の要請に上乗せされた経営課題だと捉える視点が有効であろう。従来の基幹ビジネス、例えばコモディティ分野を温存、拡大するために、「生き残り策」の一環として漸進的に排出削減を進めるという論理は必ずしも説得力を持たない。むしろ、売上高当たり、もしくは利益当たりのGHG排出量の少ない(言い換えれば炭素密度の小さい)製品分野にシフトできるかが、個別企業にとっては「移行計画」の中心であり、同時にHard-to-abateが宿命づけられた操業領域でも、革新的な技術を開発、実証、実装するかが差別化の鍵になると考えられる。

こうした視点からは、2021年12月に日本の経済産業省が作成した 「『トランジションファイナンス』に関する化学分野における技術ロードマップ」(*6)には、やや物足りなさがある。石油化学産業について①熱源転換、②原料転換、③原料循環、による国内でのカーボンニュートラル化を目指すとしながらも、足元の施策としては、徹底した省エネ技術の導入(運転方法の改善、排出エネルギーの回収、プロセスの合理化、設備・機器効率の改善)や燃料のアンモニア混焼や天然ガスへの転換といった記述が目立つからである。当該資料が、あくまで「技術ロードマップ」でやむを得ない面はあるものの、化学産業に属する日本企業のアクションは、より野心的でダイナミックなものになると想像される。

化学産業に属する日本企業の「移行計画」をめぐる注目点

2025年3月、サステナビリティ開示基準委員会(SSBJ)から国際的なISSB基準(IFRS S1・S2)に整合させた、サステナビリティ開示基準「日本版S1・S2基準」が公表された。これは、企業が気候変動を含むサステナビリティ関連の財務情報を開示するための基準で、2027年3月期からは段階的に、有価証券報告書内での開示義務化が見込まれている。

S2基準には「『気候関連の移行計画』とは、温室効果ガス排出の削減などの活動を含む、低炭素経済に向けた移行のための企業の目標、活動又は資源を示した企業の全体的な戦略の一側面をいう。」とする定義があり、「気候関連の移行計画がある場合、当該移行計画の内容(移行計画の作成に用いた主要な仮定並びに移行計画を実現するうえで不可欠な要因及び条件に関する情報を含む。)を開示しなければならない」とされている。

そのうえで、S2基準は「結論の背景」の項に「本基準は、気候関連の移行計画に関する開示に、企業の個別の状況(関連する産業別の開示を含む。)が反映されることを意図しており、ビジネス・モデルの変更が含まれる場合もあれば、特定の製品ライン、事業単位又は活動についての計画が含まれる場合もあると考えられる。」と記述している、化学産業に属する日本企業に関していえば、構造転換のアクションや製品原料転換のアクションが移行計画の重要な構成要素であることを示唆しており、各社の移行計画の第一の注目点といえよう。KSI.化学セクターレポートでは、p.22-25に各社の原料転換の取組みがまとめられている。

また、S2基準には「コア・コンテンツの開示」の項に、「産業横断的指標等に関連して、次の事項を開示しなければならない」として、「資本投下」を挙げ、「気候関連のリスク及び機会に投下された資本的支出、ファイナンス又は投資の数値を開示しなければならない。」と記述している。この要請は、あくまで開示対象年度の「実績」を求めるものであるが、一方で、S2基準は「産業横断的指標等は、TCFDが2021年に公表した『指標、目標及び移行計画に関するガイダンス』において開示推奨項目として示されたものである。」との言及もしている。海外における移行計画の制度化を巡る議論でも、将来の資本的支出、ファイナンス又は投資の計画値が移行計画の重要な要素になるという主張があり、2026年度から一定規模以上の事業者に義務化される日本の排出量取引制度(GX-ETS)でも、企業が「移行計画」を作成・提出し、排出削減目標、削減対策、投資計画を盛り込む方法で制度設計がなされている。化学産業に属する日本企業の場合、構造転換のアクションや製品原料転換のアクションに伴う設備投資は相当な規模に及ぶと見られ、そのための資本的支出、ファイナンス又は投資の見通しの有無や確実性は、各社の移行計画の第二の注目点といえよう。

ちなみに、化学産業に属する日本企業で、将来に及ぶ資本的支出、ファイナンス又は投資の見通しを外部に開示している例はほとんどないが、グリーン・ボンドやトランジション・ボンド(移行債)の発行実績を紹介している例はあり、移行計画を説明する際の手掛かりのひとつにはなるだろう。

まとめとして

本稿前半で詳述したように、化学産業は歴史のなかで大きな変容を遂げてきた。化石資源に大きく依存するようになったのは、足元、200年足らずの間であり、石油化学に限れば、さらに短い。確かに、世の中で合成樹脂、合成繊維、合成ゴムなどの有用性が極めて大きかったことは否めないが、健康被害の回避、原料の希少性克服、化学プロセスの革新という変革のトリガーを想するなら、今後、化学産業が再び大きな変容を遂げる可能性にも期待が集まる。

既存の天然油脂や木材資源の利用には供給量や食料競合の制約があるものの、非可食バイオマス等のより広範な原料転換を基軸としつつ、水素エネルギーの活用、生化学と熱化学プロセスの融合、そしてケミカルリサイクルやCCU(二酸化炭素回収・利用)を組み合わせたカーボンリサイクルの確立こそが、化学産業の構造転換における突破口となろう。

こうした変容は、「線形の経済(資源を採って作り、捨てる)」から「循環型の経済(資源を循環利用する)」への移行とも表現できよう。そこでは、あわせて製品の「長寿命化」も環境負荷低減のための重要な取り組みになる。これらは、多くの製造業のサステナビリティの視点から見た課題だと言えるが、化学産業はそうした変容を遂げることのできる、最もポテンシャルを有したセクターだとの見方も可能なのである。

注釈

世界経済フォーラムのNet-Zero Industry Tracker 2024 Editionでは、化学産業の中で特に排出量の多い「エチレン、プロピレン、ベンゼン、トルエン、混合キシレン、アンモニア、メタノール」を「Primary Chemicals」と定義し、これらの生産が世界全体のGHG排出量の2.5%を占めているとしている。Paolo Gabrielli, et al.のNet-zero emissions chemical industry in a world of limited resourcesでは、化学産業は、直接ならびにエネルギー起源で、世界全体の温室効果ガス(GHG)排出の5%に相当する量を排出していると記述している。

環境省, 2023年度の温室効果ガス排出量及び吸収量(詳細)https://www.env.go.jp/content/000310279.pdf

IEA, World Energy Outlook 2021 https://iea.blob.core.windows.net/assets/4ed140c1-c3f3-4fd9-acae-789a4e14a23c/WorldEnergyOutlook2021.pdf

Fanran Meng, Miguel Brandão, and Jonathan M Cullen, “Replacing Plastics with Alternatives Is Worse for Greenhouse Gas Emissions in Most Cases”, Environ. Sci. Technol. 2024, 58, 6, 2716–2727

鎌倉サステナビリティ研究所, 多排出セクターにおける企業のトランジション計画策定状況調査レポート 化学セクターhttps://www.kamakurasustainability.com/reports/transition2024-chemical-sector

経済産業省, 「トランジションファイナンス」に関する 化学分野における技術ロードマップhttps://www.meti.go.jp/policy/energy_environment/global_warming/transition/transition_finance_technology_roadmap_chemistry_jpn.pdf

執筆者

KSI.特別顧問 足達英一郎

株式会社日本総合研究所フェロー。1962年、東京生まれ。1986年、一橋大学経済学部卒業。1990年、株式会社日本総合研究所入社。経営戦略研究部、技術研究部を経て、1999年から同社で環境問題を始めとするサステナビリティの諸課題を切り口にした産業調査、企業評価の業務に従事。2006年からはESGリサーチセンター長、2021年からは常務理事なども務めた。 2003~2004年には、社団法人経済同友会の第15回企業白書の発行に携わる。その後、同社会的責任経営推進委員会ワーキング・グループメンバー。また、2005年03月~2009年05月には、ISO26000作業部会日本エクスパートとして「組織の社会的責任に関する国際規格ISO26000」の策定に携わる。 現在、ISO/TC322(サステナブルファイナンス)日本国エクスパートならびに国内対応委員会委員長、環境省グリーンファイナンスに関する検討会委員、株式会社三井住友フィナンシャルグループ取締役会サステナビリティ委員会委員、DM三井製糖株式会社サステナビリティ委員会委員、公益財団法人三菱商事復興支援財団理事、一般財団法人地域公共交通総合研究所アドバイザリー・ボード委員、一般社団法人環境金融研究機構顧問、公益信託商船三井モーリシャス自然環境回復保全・国際協力基金運営委員も務める。 主な著書、共著書に、「環境経営入門」(2009年、日本経済新聞出版社)、「自然資本入門 国、自治体、企業の挑戦」(2015年、NTT出版)、「投資家と企業のためのESG読本」(2016年、日経BP社)、「ビジネスパーソンのためのSDGsの教科書」(2018年、日経BP社)、「SDGsの先へ ステークホルダー資本主義」(2021年、集英社インターナショナル)、「ESGカオスを超えて 新たな資本市場構築への道標」(2022年、中央経済社)、「サステナビリティ審査ハンドブック」(2022年、金融財政事情研究会)、「サステナブルファイナンス最前線」(2023年、金融財政事情研究会)など。